На фоне глобальных тенденций углеродной нейтральности и стремительного роста числа автомобилей на новых источниках энергии, мировая индустрия литиевых аккумуляторов продолжает стремительно развиваться, и тяговые аккумуляторы являются основным движущим фактором. По мере развития отрасли технологические инновации в области тяговых литиевых батарей произошел переход от политики к рынку. Предприятия-поставщики активно внедряют различные технологии, чтобы стимулировать долгосрочное развитие литиевых батарей.

1.Представление процесса

Процесс производства элементов литий-ионных аккумуляторов состоит из 3 основных этапов: изготовления электродов, сборки элементов и финишной обработки элементов.

В процессе производства ODOT предоставляет систему ввода-вывода для управления более чем 10 видами автоматического оборудования, такого как машина для нанесения покрытий, роликовый пресс, машина для продольной резки, машина для высечки, намоточная машина, штабелирующая машина, лазерная обработка и т.д.

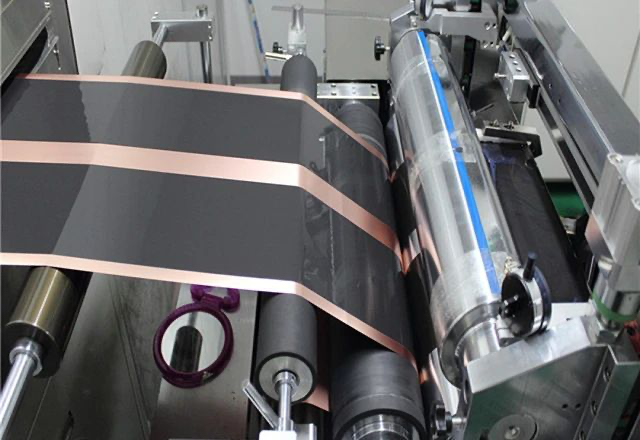

Каландрирование электродов - важный процесс в производстве литий-ионных аккумуляторов, направленный на получение электродов, отвечающих дизайнерским требованиям. Каландрирование является необходимым этапом, поскольку после нанесения покрытия и сушки прочность сцепления между активным материалом и фольгой токосъемника обычно низкая. Поэтому каландрирование выполняется для повышения прочности сцепления между активным материалом и фольгой, предотвращая расслоение во время погружения в электролит и использования батареи.

2.Потребности клиента

Цель каландрирования - дальнейшее уплотнение пористого электрода, уменьшение контактного сопротивления между материалами, увеличение емкости аккумулятора в пределах определенного объема, а также избежание чрезмерного давления для обеспечения надлежащего проникновения электролита в электрод.

Ключевым моментом в процессе каландрирования является контроль толщины. Избыточная или неравномерная толщина может негативно повлиять на конечные свойства батареи. Поэтому при управлении оборудованием на месте предъявляются повышенные требования к точности и аккуратности.

3.Решение ODOT

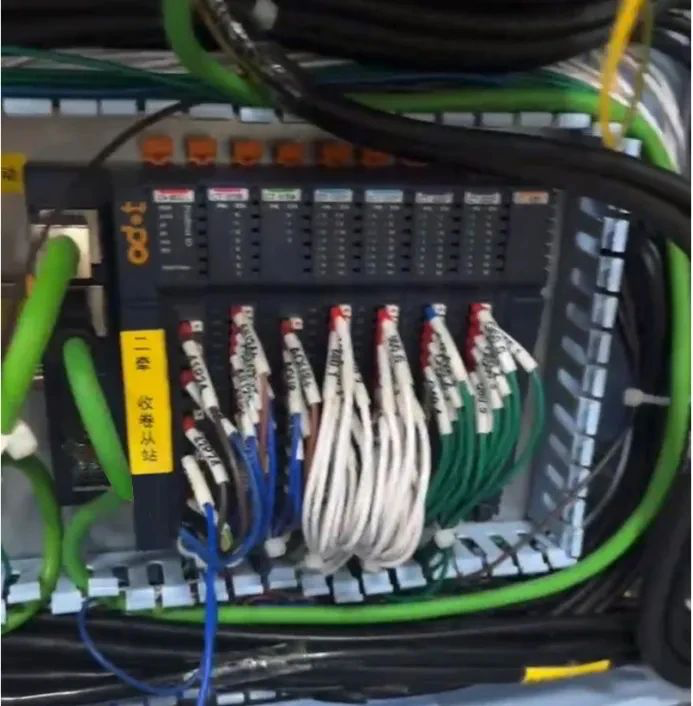

Каландровальная машина китайского производителя используется ПЛК Siemens 1214 в сочетании с дистанционного ввода-вывода серии C ODOT Automation для обеспечения электрического управления каландровальной машиной.

В качестве сетевого адаптера использовался ODOT C-серии CN-8032, а модуль C-серии CT-3168 используется для сбора данных о натяжении роликов. Благодаря 16-битной точности модуль CT-3168 позволяет более точно контролировать натяжение роликов, снижая вероятность образования складок на электродах.

Модуль CT-3734 используется для измерения и контроля температуры прокатки в процессе прокатки и точной регулировки температуры. При соответствующей температуре сопротивление деформации покрытия наконечника снижается, а пластичность повышается, что делает толщину поверхности наконечника более равномерной.

CT-4234 Модуль используется для регулировки частоты вращения главного двигателя путем управления преобразователем частоты, тем самым регулируя скорость каландрирования. Одновременно он управляет пропорциональными клапанами подачи воздуха и масла, обеспечивая регулирование давления в роликах.

Вот и все о конкретном применении удаленного ввода-вывода ODOT Automation в процессе каландрирования литиевых батарей. В будущем мы поделимся новыми знаниями в области промышленного управления, пожалуйста, следите за обновлениями.

Пожалуйста, оставьте нам сообщение